不同層數(如8層、12層、20層)的高精密PCB在工藝流程上有哪些主要差異?

來源:www.szjwj.com.cn 作者:領卓PCBA 發布時間:2026-01-29 08:59:46 點擊數: 關鍵詞:PCB打樣

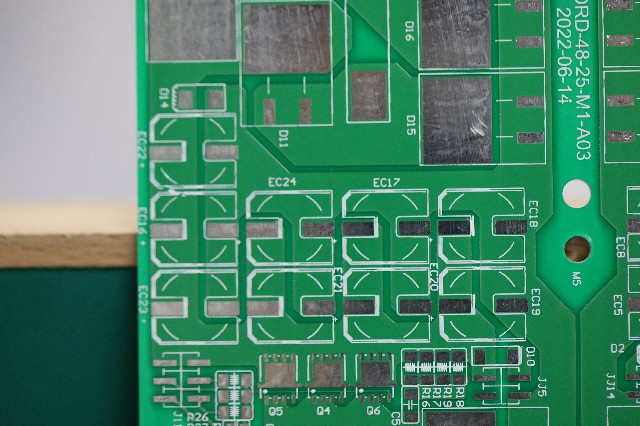

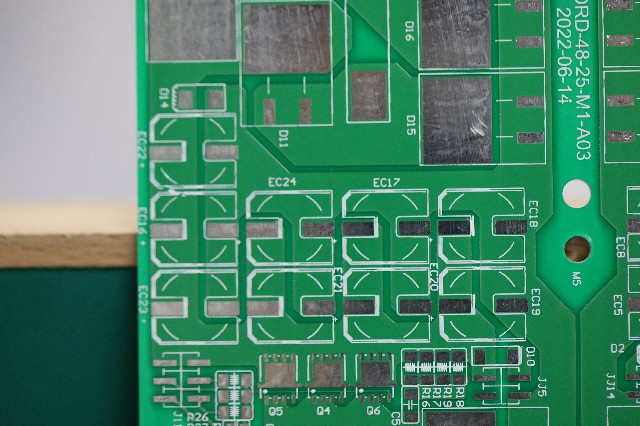

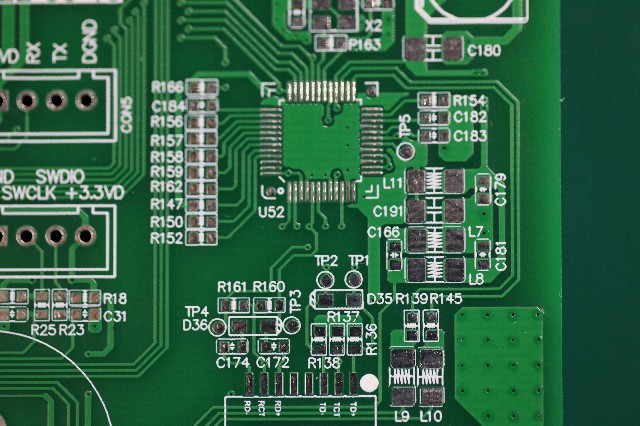

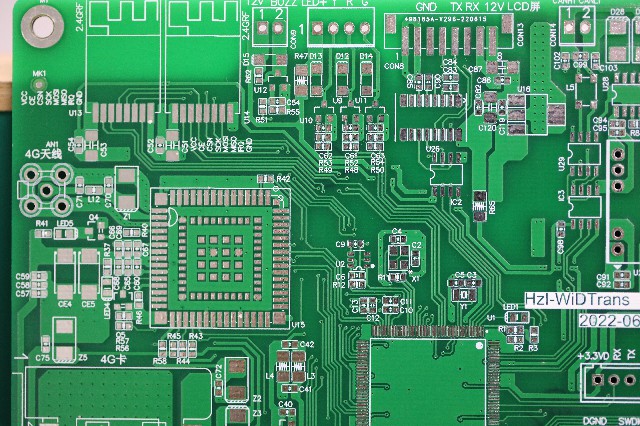

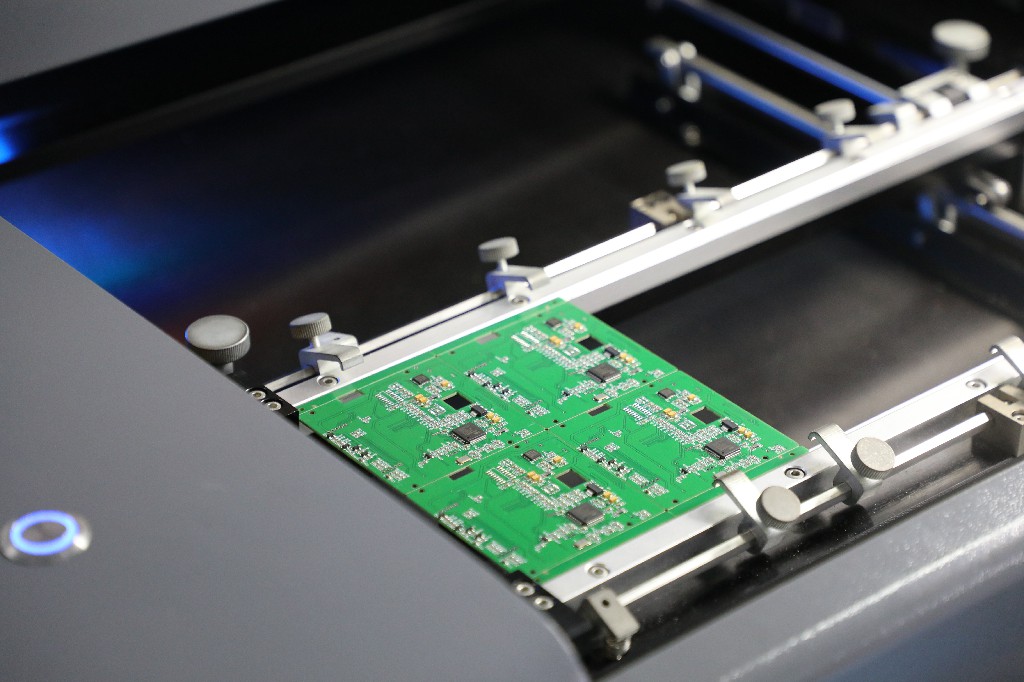

23年PCBA一站式行業經驗PCBA加工廠家今天為大家講講不同層數(如8層、12層、20層)的高精密PCB在工藝流程上有哪些主要差異。不同層數的高精密PCB在工藝流程上的核心差異集中在層壓次數、對位精度、鉆孔工藝、電鍍控制四個維度,層數越高工藝復雜度呈指數級增長。

核心差異對比

工藝環節 | 8層板 | 12層板 | 20層板 |

|---|---|---|---|

層壓次數 | 2-3次 | 3-4次 | 5-6次 |

對位精度 | ±50μm | ±40μm | ±25μm |

鉆孔孔徑 | 0.15-0.2mm | 0.1-0.15mm | 0.08-0.1mm |

電鍍均勻性 | 常規控制 | 需分段電鍍 | 需脈沖電鍍+盲孔填孔 |

盲埋孔應用 | 較少 | 常見 | 必須采用HDI結構 |

關鍵工藝細節差異

層壓工藝是層數差異最直接的體現。8層板通常采用"2+4+2"或"4+4"的兩次壓合,12層板需要3次壓合(如4+4+4),20層板則需5-6次壓合,每次壓合都會增加層間對位偏差和熱應力累積風險,因此高多層板必須采用更精準的對位系統和更嚴格的溫控曲線。

鉆孔工藝方面,層數增加導致板厚增加,8層板厚約1.0-1.2mm,20層板可達2.5mm以上。厚徑比(板厚/孔徑)從8層的5:1上升到20層的25:1甚至更高,這要求使用更細的鉆針、更高的轉速和更精準的鉆機定位系統,否則易出現孔壁粗糙、斷針等問題。

電鍍工藝差異顯著。8層板通孔電鍍相對容易,12層板開始需要關注孔內鍍層均勻性,20層板則必須采用脈沖電鍍、分段電鍍或填孔電鍍技術,確保深孔底部也能獲得足夠厚的銅層,否則會出現"狗骨效應"(孔口厚、孔底薄)。

對位系統要求逐級提升。8層板對位精度±50μm可滿足多數應用,12層板需±40μm,20層板則要求±25μm甚至更高,需采用X-ray對位、光學對位等精密設備,且每增加一次壓合,累積誤差都會放大。

HDI結構應用是分水嶺。8層板可完全用通孔設計,12層板開始引入盲埋孔(1階HDI)來提升布線密度,20層板則必須采用2階或3階HDI結構,通過激光鉆孔、填孔電鍍等工藝實現高密度互連,工藝步驟增加30%以上。

工藝控制要點

高多層板生產的關鍵在于層間對位控制和熱管理。層數越多,壓合次數增加,熱膨脹系數(CTE)匹配越困難,容易產生分層、翹曲等問題。因此20層板需采用低CTE材料、更長的壓合升溫曲線,并增加X-ray檢測工序。

另外,層數增加導致良率下降明顯。8層板良率可達95%以上,12層板降至90%左右,20層板可能只有80-85%,主要損失在鉆孔、電鍍、對位等環節,這也是高多層板成本高昂的重要原因。

需要強調的是,以上為通用工藝差異,具體工藝路線還取決于板材類型、線寬線距、信號完整性要求等因素,實際生產需根據產品規格定制工藝方案。

關于不同層數(如8層、12層、20層)的高精密PCB在工藝流程上有哪些主要差異的知識點,想要了解更多的,可關注領卓PCBA,如有需要了解更多PCBA打樣、PCBA代工、PCBA加工的相關技術知識,歡迎留言獲取!

熱門動態

-

不同層數(如8層、12層、20層)的高精密PCB在工藝流程上有哪些主要差異?

時間:2026 瀏覽:13

-

高精密PCB的DFM(可制造性設計)檢查要點有哪些?如何優化設計?

時間:2026 瀏覽:13

-

PCB抄板的完整流程是什么?PCB抄板的完整流程與技術要點

時間:2026 瀏覽:13

-

SMT貼片加工中如何獲取坐標與校正?SMT貼片加工中的坐標獲取與校正方法

時間:2026 瀏覽:13

-

PCBA電路板常見測試方法有哪些?常見的五大PCBA功能測試方法

時間:2026 瀏覽:13

-

如何優化PCBA打樣和量產價格?PCBA打樣價格與量產價格差異解析

時間:2026 瀏覽:13

-

smt加工過程中空洞產生的原因有哪些?解決SMT加工過程中空洞問題的方法

時間:2026 瀏覽:13

-

晶振在PCB板上如何布局?PCB板時鐘晶振及相關元件布線原則

時間:2026 瀏覽:13

-

如何有效縮短SMT打樣交期?影響SMT打樣交期的因素

時間:2026 瀏覽:13

-

PCBA廠家如何滿足小批量定制需求?PCBA廠家小批量定制四大核心能力

時間:2026 瀏覽:13

搜索

搜索