PCBA加工中選擇波峰焊加工需要注意什么?PCBA加工中選擇波峰焊加工的注意事項

來源:www.szjwj.com.cn 作者:領卓PCBA 發布時間:2026-01-12 09:06:33 點擊數: 關鍵詞:PCBA加工

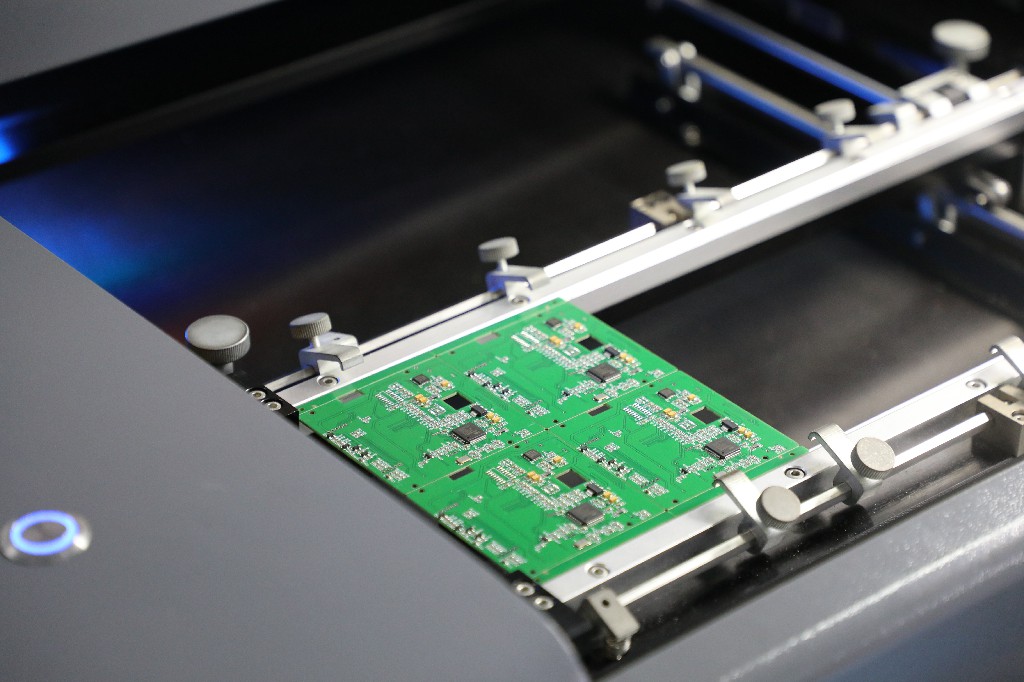

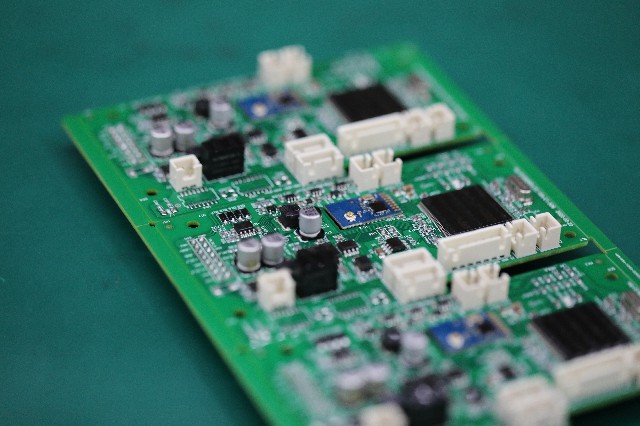

23年PCBA一站式行業經驗PCBA加工廠家今天為大家講講PCBA加工中選擇波峰焊加工需要注意什么?PCBA加工中選擇波峰焊加工的注意事項。PCBA加工生產中選擇波峰焊加工時,需要從設計規范、工藝參數、材料管理、質量檢驗四個維度進行全面管控,確保焊接質量符合IPC標準要求。

PCBA加工中選擇波峰焊加工的注意事項

一、PCB設計規范要求

1. 元器件布局原則

傳送方向確定:優先以PCB長邊作為傳送方向,當有密腳插裝連接器(間距<2.54mm)時,必須以連接器方向為基準確定傳送方向

元件軸向規則:片式元件長軸應垂直于傳送方向,SOP封裝和連接器應平行于傳送方向布局,減少脫錫側引腳數量

間距控制:插裝元件焊盤間距≥1.0mm,插裝元件與貼片元件焊盤間距≥1.25mm,片式元件間距0603/0805封裝≥1.27mm

2. 焊盤設計規范

引腳伸出長度:引腳間距在2-2.54mm時,引線伸出長度控制在0.8-1.3mm;間距<2mm時控制在0.5-1.0mm

焊盤尺寸:多層板焊盤直徑=孔徑+0.2-0.4mm,單層板焊盤直徑=2×孔徑

偷錫焊盤:SOP器件在脫錫端需設計偷錫焊盤,寬度為焊盤1/2,消除陰影效應

二、工藝參數控制要點

1. 溫度曲線設置

預熱溫度:PCB表面溫度控制在90-130℃,大板、厚板及貼片元件組裝板取上限

焊接溫度:有鉛工藝錫槽溫度235-245℃,無鉛工藝255-265℃,溫度波動≤±3℃

預熱時間:總預熱時間60-180秒,升溫速率≤3℃/秒,避免PCB變形

2. 波峰參數設置

波峰高度:PCB厚度的1/2-2/3處,接觸深度1.5-2.5mm

傳送速度:0.8-1.5m/min,根據PCB長度調整,確保浸錫時間3-5秒

夾送傾角:3-7°,促進氣體排出,減少氣孔與錫珠

3. 助焊劑管理

噴涂量控制:霧化噴涂覆蓋率≥95%,膜厚5-20μm,比重控制在0.806±0.016

使用期限:整桶助焊劑存放不得超過6個月,開蓋后使用周期≤7天

三、材料與設備管理

1. 焊料成分管控

無鉛焊料:Sn-Cu-Ni合金,每周化驗成分,雜質容限<0.3%

錫槽管理:定期清理錫渣,避免氧化物堆積影響波峰形態

2. 設備維護

波峰形態檢測:每日使用高溫玻璃板測量波峰闊度與平整度,確保波形無凹陷或湍流

設備CPK校驗:每年進行一次CPK校驗,工序能力系數要求Cpk≥1.33

四、焊接質量檢驗標準

1. 外觀檢驗要求

焊點外觀:呈彎月形,焊料飽滿無尖刺,引腳輪廓清晰可見,焊錫與焊盤夾角≤30°

引腳高度:直插器件引腳露出焊點高度≤1.0mm,貼片器件完全覆蓋

2. 常見缺陷判定

虛焊/冷焊:焊點表面暗淡、裂紋,焊錫未完全潤濕焊盤

橋連/短路:相鄰焊點之間焊錫連接,形成短路

焊錫不足:焊點干癟、不完整,焊料未完全覆蓋焊盤

3. 檢測方法

AOI檢測:自動光學檢測覆蓋率100%,重點檢查IC引腳橋連、虛焊等缺陷

X-Ray檢測:針對BGA等隱蔽焊點,空洞率要求≤15%-20%

破壞性測試:每批次抽檢,按IPC-TM-650標準做焊點拉力測試,拉力值≥5N(0805元件)

五、常見問題預防措施

1. 虛焊預防

清潔焊盤表面氧化層,更換活性助焊劑,延長焊接時間

確保預熱溫度達到90-130℃,PCB表面溫度均勻

2. 橋連改善

減少助焊劑用量,降低錫波高度,增大PCB傾斜角度

優化PCB設計,增加焊盤間距至0.6mm以上

3. 焊錫不足處理

提高錫波高度至PCB厚度的1/2-2/3,延長焊接時間至4-5秒

檢查焊盤或引腳是否污染,清潔后重新焊接

通過嚴格執行上述設計規范、工藝參數、材料管理和質量檢驗要求,可有效控制波峰焊焊接質量,將不良率穩定在1.2%以下,確保PCBA產品的可靠性和使用壽命。

關于PCBA加工中選擇波峰焊加工需要注意什么?PCBA加工中選擇波峰焊加工的注意事項的知識點,想要了解更多的,可關注領卓PCBA,如有需要了解更多PCBA打樣、PCBA代工、PCBA加工的相關技術知識,歡迎留言獲取!

熱門動態

-

什么是PCBA包工包料服務?PCBA包工包料服務的優勢

時間:2026 瀏覽:26

-

蛇形走線設計在電路板布線中有什么用?蛇形走線設計在電路板布線中的作用

時間:2026 瀏覽:26

-

PCB常見分類有哪些?PCB常見分類及特點

時間:2026 瀏覽:26

-

PCBA加工生產和報價需要提供哪些資料?PCBA加工生產和報價需要的資料

時間:2026 瀏覽:26

-

PCBA加工中BOM表的內容和格式有什么要求?BOM表在PCBA加工中的重要性

時間:2026 瀏覽:26

-

如何有效縮短SMT打樣交期?影響SMT打樣交期的因素

時間:2026 瀏覽:26

-

SMT加工中電子元件損耗產生的原因有哪些?控制電子元件損耗的關鍵措施

時間:2026 瀏覽:26

-

PCBA小批量生產服務有什么優勢?PCBA小批量生產服務的完整流程與優勢

時間:2026 瀏覽:26

-

鋪銅在pcb設計中的作用有哪些?鋪銅在PCB設計中的作用及其注意事項

時間:2026 瀏覽:26

-

PCB制板與PCBA制板有什么區別?PCB制板與PCBA制板的區別及應用

時間:2026 瀏覽:26

搜索

搜索