針對高密度、細間距的PCBA板,洗板工藝需要特別注意哪些要點?

來源:www.szjwj.com.cn 作者:領卓PCBA 發布時間:2026-01-09 09:09:12 點擊數: 關鍵詞:PCBA加工

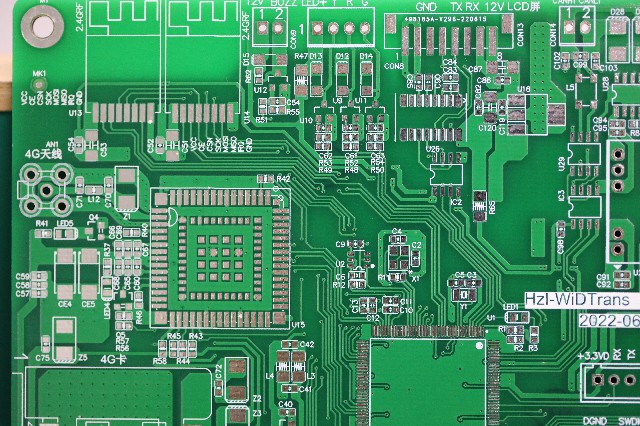

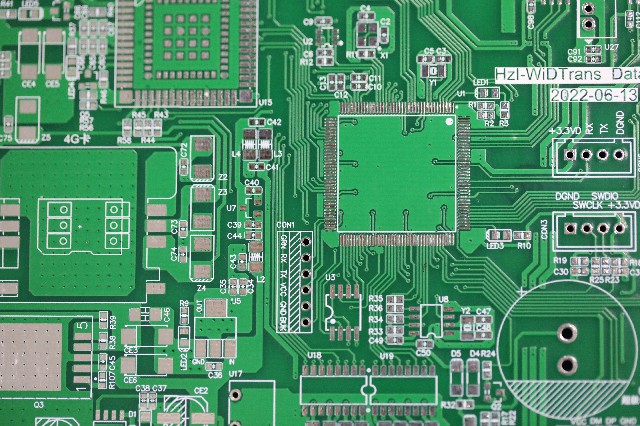

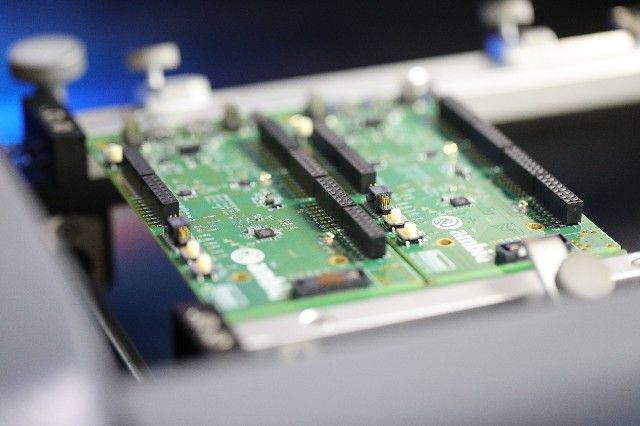

23年PCBA一站式行業經驗PCBA加工廠家今天為大家講講針對高密度、細間距的PCBA板,洗板工藝需要特別注意哪些要點。針對高密度、細間距PCBA板的洗板工藝,需要特別注意以下關鍵要點:

一、清洗劑選擇與表面張力控制

高密度PCBA板的元器件間距微小(常小于0.1mm),對清洗劑的滲透性要求極高。應選擇表面張力低的清洗劑,潤濕角接近0°為佳,這樣才能有效滲透到元器件底部的狹窄縫隙中。水基清洗劑雖然環保,但表面張力較大,需添加特殊表面活性劑降低表面張力;碳氫類溶劑表面張力較低,更適合細間距清洗。

二、材料兼容性評估

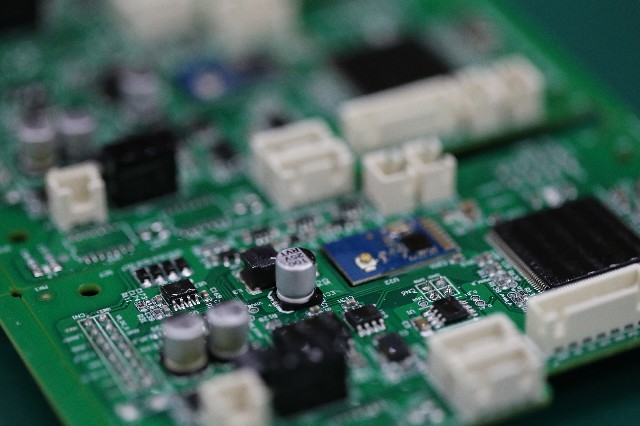

在制定清洗工藝前,必須全面評估清洗劑與所有PCBA元件的兼容性。特別注意以下敏感元件:

非密封元件:電位器、麥克風、揚聲器、某些連接器,清洗液一旦侵入會造成短路

熱敏元件:電解電容等怕熱元件需嚴格控制清洗溫度

高頻敏感元件:晶振等需謹慎使用超聲波清洗

特殊涂層:絲印標簽、硅膠密封圈等需測試清洗劑兼容性

三、工藝參數精細化控制

1. 清洗溫度與時間

水基清洗:55-70℃,清洗時間3-8分鐘

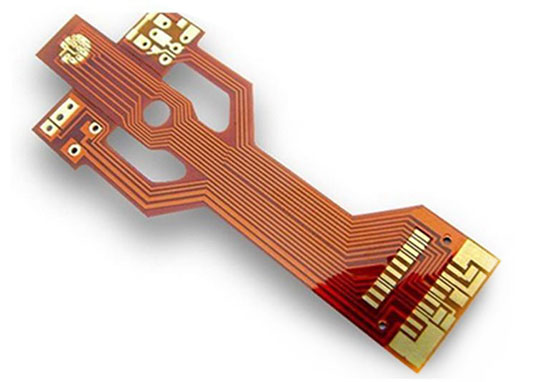

含FPC柔性板:45±5℃,避免高溫導致變形

溫度過高會導致溶劑揮發過快,過低則溶解能力下降

2. 噴淋壓力與角度

噴嘴壓力:0.2-0.3MPa(過高會沖掉小元件,過低無法剝離頑固殘留)

噴淋角度:噴嘴與PCBA表面呈45°,確保BGA底部、連接器針腳等死角能被覆蓋

通過熒光示蹤劑測試,調整角度后覆蓋率可從85%提升到98%

3. 超聲波使用規范

超聲波清洗能高效清除縫隙殘留,但需嚴格控制:

頻率:40kHz或68kHz

功率:中等功率(額定功率的60%-80%)

時間:3-8分鐘

對于BGA等底部有縫隙的元件,軸線方向應與超聲波振子輻射面平行

四、漂洗與干燥工藝

1. 多級漂洗

采用"一級逆流漂洗+二級DI水漂洗":

一級漂洗:普通去離子水(電導率≤10μS/cm),1分鐘

二級漂洗:高純度DI水(電導率≤1μS/cm),2分鐘

漂洗水需循環過濾(5μm濾芯),每天檢測電導率

2. 徹底干燥

干燥不徹底是主要問題根源,需采用:

第一步:壓縮空氣吹切(0.4MPa),吹掉表面明水

第二步:熱風干燥(70±5℃),5-8分鐘

推薦真空干燥:60℃、真空度-101.3kPa~-95kPa,保持90分鐘,可有效防止溶劑在元件底部形成"氣阱"殘留

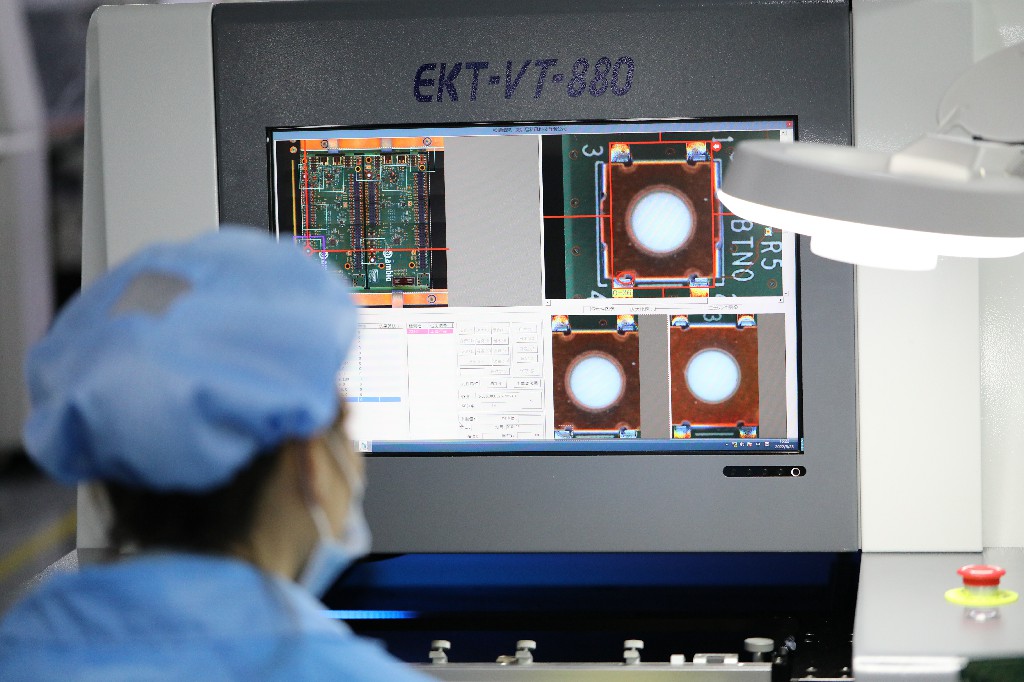

五、清洗效果評估

1. 目視檢查

在充足光照和10倍放大鏡下觀察,焊點周圍不應有白色殘留物或明顯污漬。

2. 離子污染度測試

使用離子污染測試儀(如Omega Meter)

醫療設備要求<1.56 μg/cm2(NaCl當量)

工業控制產品通常要求<1.56 μg/cm2

3. 表面絕緣電阻測試

在85℃/85%RH環境下測試,驗證清洗后表面電阻值變化,確保絕緣性能符合要求。

六、特殊元件防護

對于BGA等底部有縫隙的元件,應在清洗前采取防護措施:

使用可剝落膠涂于需要防護部位

對于PBGA等散熱板與基板粘合面積較大的器件,需特別注意清洗浸泡深度和干燥方式,避免液體殘留

七、清洗劑管理

清洗液濃度:1.5-2.0%,每4小時用折射儀檢測

更換周期:累計使用200小時或電導率超過500μS/cm時全部更換

儲存要求:密封避光,遠離熱源

通過以上精細化控制,可確保高密度、細間距PCBA板的清洗質量,避免因清洗不良導致的短路、腐蝕等可靠性問題。

關于針對高密度、細間距的PCBA板,洗板工藝需要特別注意哪些要點的知識點,想要了解更多的,可關注領卓PCBA,如有需要了解更多PCBA打樣、PCBA代工、PCBA加工的相關技術知識,歡迎留言獲取!

熱門動態

-

PCBA代加工的基本流程與關鍵環節有哪些?PCBA代加工質量標準全面解析

時間:2026 瀏覽:34

-

PCBA打樣流程有哪些步驟?PCBA打樣的詳細工藝流程解析

時間:2026 瀏覽:34

-

高速PCB打樣需要注意哪些事項?高速PCB打樣需要注意事項

時間:2026 瀏覽:34

-

SMT貼片加工錫膏網與紅膠網有什么區別?錫膏網與紅膠網的區別

時間:2026 瀏覽:34

-

線路板單價的計算方法有哪些?線路板單價的計算方法

時間:2026 瀏覽:34

-

FPC主要由哪幾個部分組成?FPC的基材構成部分

時間:2026 瀏覽:34

-

高速pcb打樣需要注意什么細節?高速pcb打樣需要注意的細節

時間:2026 瀏覽:34

-

新能源汽車PCBA線路板制造對PCBA廠家有哪些要求?

時間:2026 瀏覽:34

-

醫療電子電路板SMT貼片加工有什么要求?醫療電子電路板加工要求

時間:2026 瀏覽:34

-

PCBA加工焊接缺陷診斷與檢測方法有哪些?PCBA加工大焊接缺陷診斷與檢測方法

時間:2026 瀏覽:34

搜索

搜索