SMT打樣印刷缺陷有那些?SMT打樣印刷缺陷及解決方法

來源:www.szjwj.com.cn 作者:領(lǐng)卓PCBA 發(fā)布時(shí)間:2026-01-16 09:02:58 點(diǎn)擊數(shù): 關(guān)鍵詞:SMT打樣

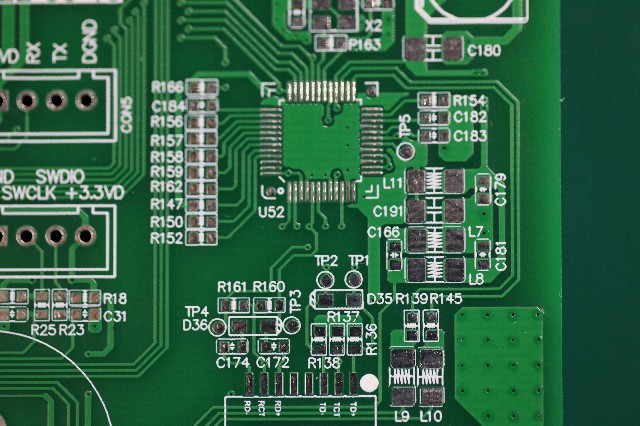

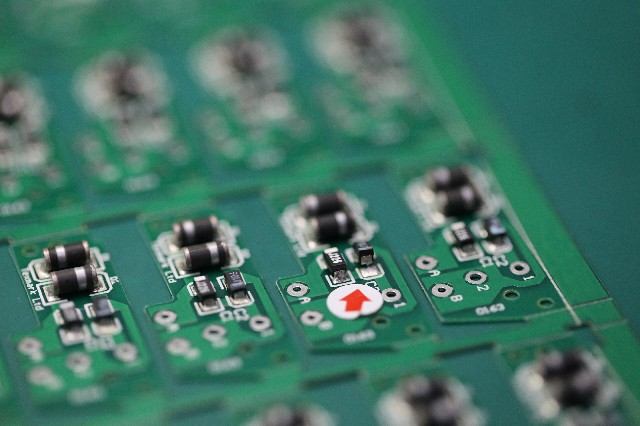

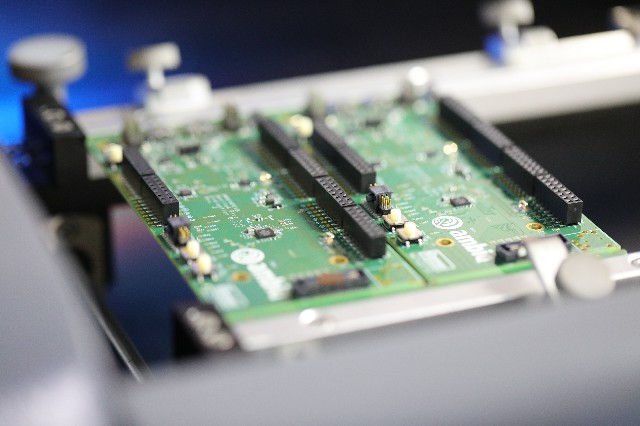

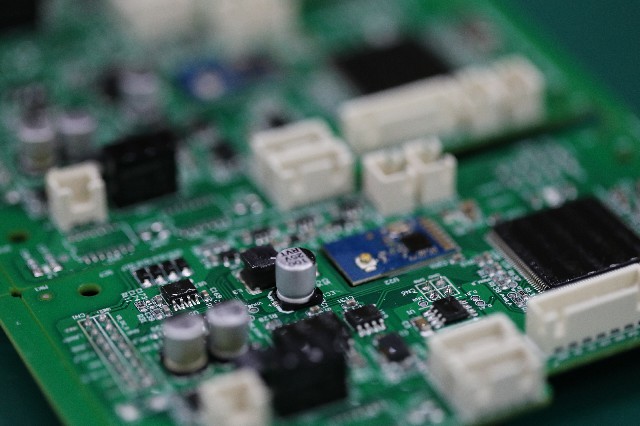

23年P(guān)CBA一站式行業(yè)經(jīng)驗(yàn)PCBA加工廠家今天為大家講講SMT打樣印刷缺陷有那些?SMT打樣印刷缺陷及解決方法。以下是SMT打樣印刷環(huán)節(jié)常見缺陷類型及對(duì)應(yīng)解決方法,按缺陷類別系統(tǒng)整理:

SMT打樣印刷缺陷及解決方法

一、焊膏印刷質(zhì)量缺陷

缺陷類型 | 典型表現(xiàn) | 主要原因 | 解決方法 |

|---|---|---|---|

少錫/缺錫 | 焊膏量不足,焊點(diǎn)不飽滿 | 鋼網(wǎng)堵孔、刮刀壓力過大、脫模速度過快、焊膏黏度過高 | ①清潔鋼網(wǎng);②調(diào)整刮刀壓力至30-50N;③降低脫模速度至0.5-1.5mm/s;④檢查焊膏回溫時(shí)間(4-8小時(shí))和攪拌狀態(tài) |

多錫/錫厚 | 焊膏量過多,易橋連 | 鋼網(wǎng)厚度偏厚、刮刀壓力過小、脫模速度過慢 | ①確認(rèn)鋼網(wǎng)厚度(通常0.1-0.15mm);②增加刮刀壓力;③提高脫模速度;④檢查PCB支撐頂針高度(確保平整) |

偏移/錯(cuò)位 | 焊膏與焊盤位置偏差 | 定位銷松動(dòng)、MARK點(diǎn)識(shí)別錯(cuò)誤、PCB定位夾具磨損 | ①校準(zhǔn)MARK點(diǎn)識(shí)別系統(tǒng);②檢查定位銷/夾具精度;③調(diào)整印刷機(jī)X/Y/θ軸補(bǔ)償值;④確認(rèn)PCB板邊公差 |

拉尖/拖尾 | 焊膏呈尖峰狀 | 脫模速度過快、鋼網(wǎng)張力不足、焊膏黏度過低 | ①降低脫模速度;②檢查鋼網(wǎng)張力(≥35N/cm2);③確認(rèn)焊膏回溫是否充分(避免水汽凝結(jié)) |

橋連/連錫 | 相鄰焊點(diǎn)焊膏連接 | 鋼網(wǎng)開孔間距過小、焊膏塌陷、印刷壓力過大 | ①優(yōu)化鋼網(wǎng)開孔設(shè)計(jì)(增加阻焊橋);②降低印刷壓力;③檢查焊膏黏度(使用黏度計(jì)測(cè)試);④縮短印刷后停留時(shí)間(盡快過爐) |

塌陷/擴(kuò)散 | 焊膏輪廓模糊 | 焊膏黏度過低、環(huán)境溫濕度過高、鋼網(wǎng)與PCB間隙過大 | ①控制環(huán)境溫濕度(23±3℃,40-60%RH);②檢查鋼網(wǎng)平整度;③確認(rèn)支撐頂針高度一致;④焊膏回溫后使用時(shí)間不超過8小時(shí) |

二、鋼網(wǎng)相關(guān)缺陷

缺陷類型 | 解決方法 |

|---|---|

堵孔 | ①每印刷5-10塊板清潔鋼網(wǎng)(使用無塵紙+酒精);②定期檢查鋼網(wǎng)張力;③確認(rèn)焊膏顆粒度與開孔尺寸匹配(開孔寬度≥4倍顆粒直徑) |

漏印 | ①檢查鋼網(wǎng)開孔是否被膠帶遮擋;②確認(rèn)鋼網(wǎng)與PCB貼合是否緊密;③檢查刮刀是否磨損(更換周期:50萬次印刷) |

孔壁粗糙 | ①檢查鋼網(wǎng)制作工藝(激光切割優(yōu)于化學(xué)蝕刻);②確認(rèn)鋼網(wǎng)電拋光處理是否到位;③定期檢查鋼網(wǎng)孔壁狀態(tài)(每3個(gè)月) |

三、基板/PCB問題

缺陷類型 | 解決方法 |

|---|---|

焊盤氧化 | ①確認(rèn)PCB存儲(chǔ)條件(真空包裝,濕度<10%);②使用前烘烤(125℃,2小時(shí));③檢查PCB表面處理工藝(ENIG/OSP等) |

阻焊層異常 | ①確認(rèn)阻焊層厚度均勻性;②檢查阻焊開窗尺寸精度;③避免阻焊層污染焊盤 |

板翹/變形 | ①PCB烘烤除濕(120℃,4小時(shí));②優(yōu)化支撐頂針布局(間距≤50mm);③檢查PCB厚度公差 |

四、設(shè)備參數(shù)設(shè)置

參數(shù)項(xiàng) | 標(biāo)準(zhǔn)范圍 | 異常影響 | 調(diào)整方法 |

|---|---|---|---|

刮刀壓力 | 30-50N | 壓力過小→多錫;壓力過大→少錫 | 每班次用壓力計(jì)校準(zhǔn) |

刮刀角度 | 45-60° | 角度過小→刮不凈;角度過大→磨損快 | 定期檢查刮刀磨損量(磨損量>0.5mm需更換) |

脫模速度 | 0.5-1.5mm/s | 過快→拉尖;過慢→多錫/橋連 | 根據(jù)焊膏特性微調(diào) |

印刷速度 | 20-80mm/s | 過快→少錫;過慢→效率低 | 結(jié)合刮刀壓力綜合調(diào)整 |

支撐頂針高度 | 與PCB平齊 | 過高→多錫;過低→少錫 | 使用高度規(guī)測(cè)量 |

五、環(huán)境與材料管理

控制項(xiàng) | 標(biāo)準(zhǔn)要求 | 異常影響 | 管理措施 |

|---|---|---|---|

溫濕度 | 23±3℃,40-60%RH | 濕度過高→焊膏吸潮;溫度過高→黏度下降 | 安裝溫濕度監(jiān)控儀,每2小時(shí)記錄 |

焊膏回溫 | 4-8小時(shí)(室溫) | 回溫不足→黏度高;回溫過度→氧化 | 建立回溫時(shí)間記錄卡,禁止使用超過24小時(shí)的焊膏 |

焊膏攪拌 | 30-60秒(手動(dòng)) | 攪拌不足→成分分離;攪拌過度→黏度下降 | 使用黏度計(jì)測(cè)試(標(biāo)準(zhǔn)值:80-120萬cps) |

鋼網(wǎng)清潔 | 每5-10塊板一次 | 清潔不及時(shí)→堵孔;清潔過度→鋼網(wǎng)磨損 | 使用自動(dòng)清潔機(jī),設(shè)定合理頻次 |

六、打樣階段特殊注意事項(xiàng)

1. 首件確認(rèn)流程:

使用SPI(焊膏檢測(cè)儀)測(cè)量焊膏厚度、面積、體積(厚度公差±15%)

檢查印刷偏移量(≤焊盤寬度的25%)

制作首件檢驗(yàn)記錄表,包括:鋼網(wǎng)編號(hào)、焊膏批號(hào)、設(shè)備參數(shù)

2. 小批量驗(yàn)證要點(diǎn):

連續(xù)印刷10-20塊板,統(tǒng)計(jì)缺陷率(目標(biāo):<3%)

檢查不同位置焊膏一致性(四角+中心點(diǎn)測(cè)量)

驗(yàn)證鋼網(wǎng)開孔設(shè)計(jì)是否合理(針對(duì)細(xì)間距IC、BGA等特殊器件)

3. 快速排查方法:

少錫問題:優(yōu)先檢查刮刀壓力、鋼網(wǎng)清潔度

橋連問題:優(yōu)先檢查鋼網(wǎng)開孔設(shè)計(jì)、焊膏黏度

偏移問題:優(yōu)先校準(zhǔn)MARK點(diǎn)、定位夾具

拉尖問題:優(yōu)先調(diào)整脫模速度、鋼網(wǎng)張力

七、預(yù)防性維護(hù)建議

項(xiàng)目 | 頻次 | 內(nèi)容 |

|---|---|---|

鋼網(wǎng)張力測(cè)試 | 每周 | 使用張力計(jì)測(cè)量(標(biāo)準(zhǔn):≥35N/cm2) |

刮刀磨損檢查 | 每班 | 用卡尺測(cè)量磨損量(更換標(biāo)準(zhǔn):>0.5mm) |

設(shè)備精度校準(zhǔn) | 每月 | X/Y軸定位精度、刮刀壓力傳感器校準(zhǔn) |

環(huán)境參數(shù)記錄 | 每2小時(shí) | 溫濕度、靜電防護(hù)狀態(tài) |

焊膏黏度測(cè)試 | 每批 | 使用旋轉(zhuǎn)黏度計(jì)測(cè)試(標(biāo)準(zhǔn):80-120萬cps) |

關(guān)鍵提示:打樣階段是驗(yàn)證工藝參數(shù)的關(guān)鍵時(shí)期,建議建立完整的DFM(可制造性設(shè)計(jì))檢查清單,從鋼網(wǎng)開孔設(shè)計(jì)、焊盤尺寸匹配、器件布局等方面提前規(guī)避印刷缺陷。對(duì)于高頻出現(xiàn)的特定缺陷,建議采用DOE(實(shí)驗(yàn)設(shè)計(jì))方法進(jìn)行參數(shù)優(yōu)化。

關(guān)于SMT加SMT打樣印刷缺陷有那些?SMT打樣印刷缺陷及解決方法的知識(shí)點(diǎn),想要了解更多的,可關(guān)注領(lǐng)卓PCBA,如有需要了解更多PCBA打樣、PCBA代工、PCBA加工的相關(guān)技術(shù)知識(shí),歡迎留言獲取!

熱門動(dòng)態(tài)

-

PCBA加工預(yù)留工藝邊的意義是什么?PCB工藝邊設(shè)計(jì)的核心價(jià)值與技術(shù)規(guī)范

時(shí)間:2026 瀏覽:22

-

PCBA貼片加工費(fèi)用該如何計(jì)算?PCBA貼片加工費(fèi)用組成及計(jì)算方法

時(shí)間:2026 瀏覽:22

-

SMT工藝對(duì)貼片元器件的要求有哪些?SMT工藝對(duì)貼片元器件的要求

時(shí)間:2026 瀏覽:22

-

SMT鋼網(wǎng)在pcba加工中的作用有哪些?SMT鋼網(wǎng)在PCBA加工中的關(guān)鍵作用

時(shí)間:2026 瀏覽:22

-

SMT貼片加工廠為何要重視生產(chǎn)環(huán)境?SMT貼片加工重視生產(chǎn)環(huán)境的原因

時(shí)間:2026 瀏覽:22

-

PCBA加工中的短路現(xiàn)象常見原因有哪些?排除PCBA生產(chǎn)中短路現(xiàn)象的方法和步驟

時(shí)間:2026 瀏覽:22

-

PCBA報(bào)價(jià)周期一般需要多久?PCBA加工完整報(bào)價(jià)主要包括的部及時(shí)間

時(shí)間:2026 瀏覽:22

-

PCBA加工如何減少打樣時(shí)間?有效減少PCBA打樣時(shí)間的方法

時(shí)間:2026 瀏覽:22

-

小批量PCBA打樣的注意事項(xiàng)有哪些?小批量PCBA打樣的注意事項(xiàng)

時(shí)間:2026 瀏覽:22

-

PCB板變形對(duì)PCBA加工有什么影響?PCB板變形的五大質(zhì)量隱患

時(shí)間:2026 瀏覽:22

搜索

搜索