通過回流爐時如何防止PCB彎曲和翹曲?通過回流爐時防止PCB彎曲和翹曲的方法

來源:www.szjwj.com.cn 作者:領卓PCBA 發布時間:2025-12-29 09:08:24 點擊數: 關鍵詞:PCB打樣

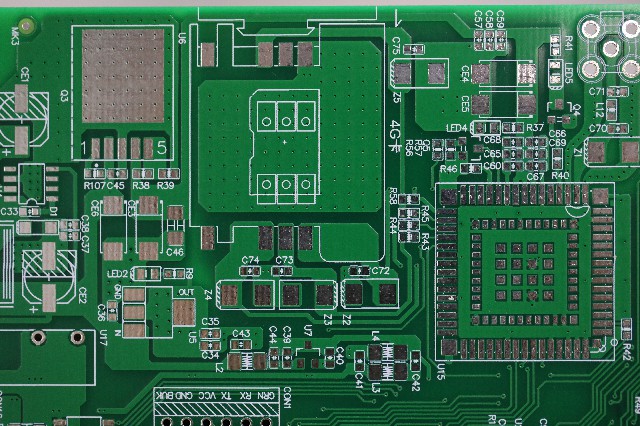

23年PCBA一站式行業經驗PCBA加工廠家今天為大家講講通過回流爐時如何防止PCB彎曲和翹曲?通過回流爐時防止PCB彎曲和翹曲的方法。在PCB通過回流爐時,為防止其彎曲和翹曲,需從設計、材料、工藝、設備及輔助措施等多方面綜合優化,以下是具體策略及分析:

通過回流爐時防止PCB彎曲和翹曲的方法

一、優化PCB設計

減少尺寸與拼板數量

原因:大尺寸PCB因自重易在回流爐鏈條支撐下凹陷變形,拼板過多會加劇局部應力集中。

措施:盡量縮小PCB尺寸,減少拼板數量;過爐時以窄邊垂直方向放置,降低凹陷風險。

平衡銅層分布

原因:銅箔與基材熱膨脹系數(CTE)差異大,銅層分布不均會導致熱應力失衡。

措施:

確保頂層與底層銅面積對稱,避免單側大銅面;

若銅面積差異大,在薄側添加銅網格以平衡應力;

多層板需對稱疊層,如鏡像層壓結構,減少層間應力。

避免鏤空與V-Cut設計

原因:鏤空區域破壞結構強度,V-Cut切槽會降低拼板間連接剛度。

措施:減少鏤空設計,或采用Router(銑刀)替代V-Cut分板;若必須使用V-Cut,需降低切割深度。

二、選用高穩定性材料

高Tg板材

原因:Tg(玻璃化轉變溫度)低的材料在高溫下易軟化變形。

措施:選擇Tg≥170℃的板材(如高Tg FR-4),提升耐熱應力能力。

低吸濕性基材

原因:基材吸濕后高溫焊接易產生“爆米花效應”,導致局部膨脹。

措施:選用低吸水率材料(如聚酰亞胺),或嚴格控濕(濕度≤50% RH)。

均勻銅箔厚度

原因:銅箔厚度不均會加劇熱應力集中。

措施:確保銅箔厚度偏差≤10%,電鍍銅層均勻性。

三、優化回流焊工藝

溫度曲線控制

原因:過高的峰值溫度或過快升降溫速率會加劇熱應力。

措施:

調整溫度曲線,確保升溫速率≤3℃/s,降溫速率≤4℃/s;

預熱溫度80-120℃,時間60-120秒,使PCB均勻受熱;

峰值溫度控制在比板材Tg高20-30℃(如Tg=170℃時,峰值溫度≤200℃)。

傳送帶速度與溫度均勻性

原因:速度過快或爐內溫差大會導致PCB受熱不均。

措施:

根據PCB尺寸調整傳送帶速度(如小板快、大板慢);

確保爐內橫向溫差≤10℃,縱向溫差≤5℃。

減少焊接時間

原因:局部焊接時間過長(如返修)會導致區域性變形。

措施:優化焊接參數,避免二次返修;若需返修,需冷卻后進行。

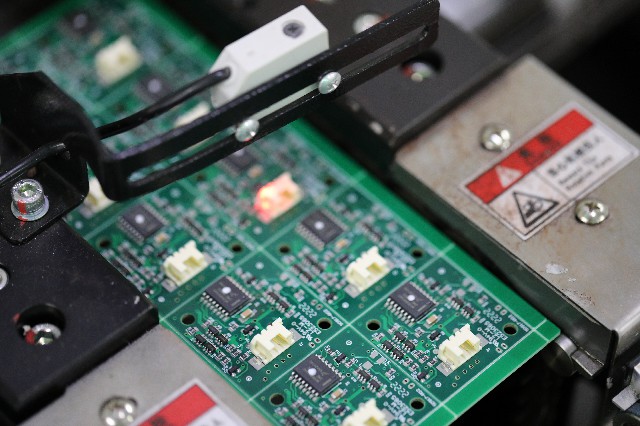

四、使用輔助工具與設備

過爐托盤與夾具

原因:托盤可固定PCB,減少熱脹冷縮變形。

措施:

使用單層托盤支撐PCB底部;

若變形嚴重,采用上下雙層托盤夾持;

托盤材質需耐高溫(如陶瓷、不銹鋼),且與PCB接觸面平整。

防變形夾具

原因:夾具可提供額外支撐,防止PCB彎曲。

措施:在PCB邊緣或關鍵區域安裝可調節夾具,確保受力均勻。

熱應力分析

原因:通過模擬預測變形風險,提前優化設計。

措施:利用有限元分析(FEA)軟件模擬回流焊過程,調整布局或材料。

五、加強質量監控

來料檢測

措施:檢查板材厚度均勻性、銅箔附著力及吸濕性,剔除不合格品。

過程監控

措施:

實時監測爐內溫度曲線,確保符合工藝要求;

抽檢PCB焊接質量,檢查焊點圓潤度及上錫率。

成品檢測

措施:使用平整度檢測儀(如激光投影儀)測量PCB翹曲度,確保符合IPC-A-600G標準(≤0.75%)。

關于通過回流爐時如何防止PCB彎曲和翹曲?通過回流爐時防止PCB彎曲和翹曲的方法的知識點,想要了解更多的,可關注領卓PCBA,如有需要了解更多PCBA打樣、PCBA代工、PCBA加工的相關技術知識,歡迎留言獲取!

熱門動態

-

SMT工藝對貼片元器件的要求有哪些?SMT工藝對貼片元器件的要求

時間:2025 瀏覽:9

-

汽車電子對PCBA加工的要求有哪些?汽車電子對PCBA加工廠家

時間:2025 瀏覽:9

-

高頻PCB布線設計有什么技巧?高頻PCB設計布線技巧

時間:2025 瀏覽:9

-

PCB上的小圓孔是什么?PCB小圓孔的種類及功能有哪些?

時間:2025 瀏覽:9

-

什么是PCB阻抗控制?PCB阻抗控制對電路性能和穩定性的影響

時間:2025 瀏覽:9

-

PCBA工藝復雜嗎?PCBA工藝的復雜性應對PCBA工藝復雜性的措施

時間:2025 瀏覽:9

-

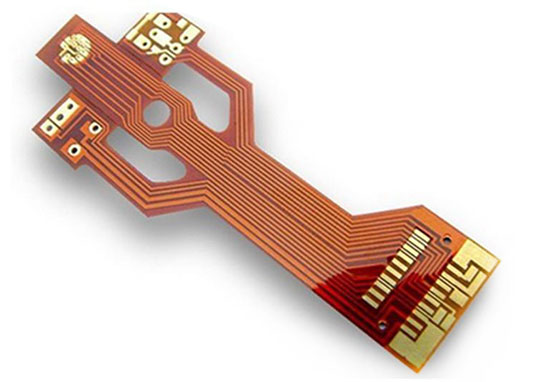

pcb硬板與fpc軟板該如何選擇呢?選擇PCB硬板和FPC軟板應該考慮的因素

時間:2025 瀏覽:9

-

smt貼片加工中空洞產生的原因都有哪些?如何避免空洞的產生

時間:2025 瀏覽:9

-

雙面PCB板與單面PCB板制造工藝有什么差異?雙面PCB板與單面PCB板制造工藝詳解

時間:2025 瀏覽:9

-

SMT貼片加工中錫膏工藝有哪些?SMT貼片加工中的錫膏工藝

時間:2025 瀏覽:9

搜索

搜索