PCBA加工手工焊接的注意事項有哪些?PCBA加工手工焊接的注意事項

來源:www.szjwj.com.cn 作者:領卓PCBA 發布時間:2025-12-24 09:24:30 點擊數: 關鍵詞:PCBA加工

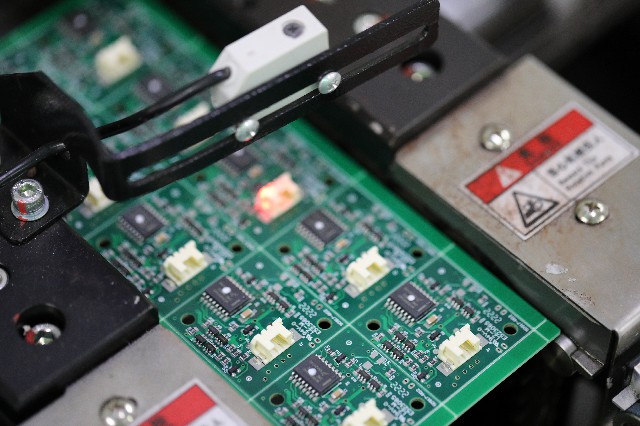

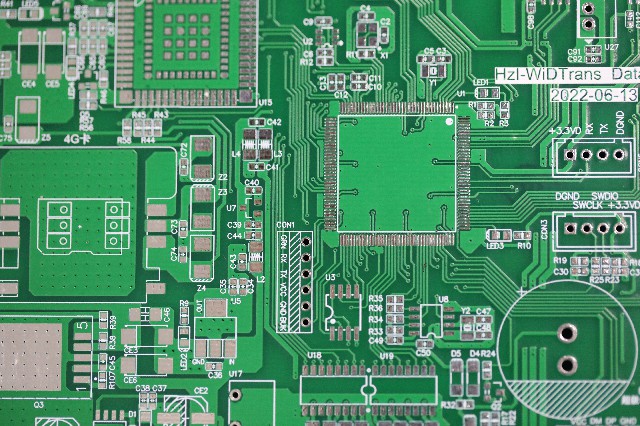

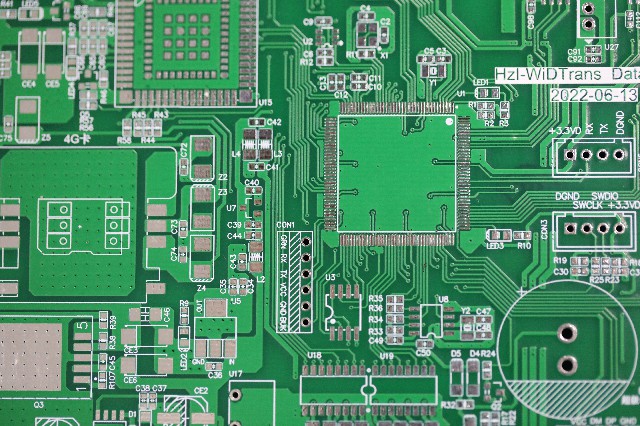

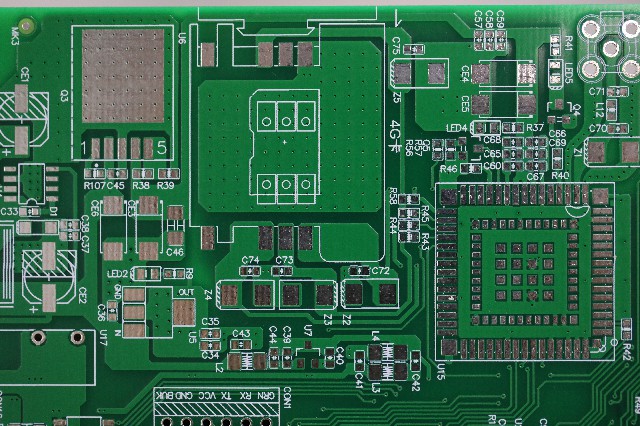

23年PCBA一站式行業經驗PCBA加工廠家今天為大家講講PCBA加工手工焊接的注意事項有哪些?PCBA加工手工焊接的注意事項。PCBA(印刷電路板組裝)加工中的手工焊接是一項精細操作,對產品質量和可靠性至關重要。以下是手工焊接時需注意的關鍵事項,涵蓋操作規范、安全防護及常見問題預防:

PCBA加工手工焊接的注意事項

一、焊接前準備

工具與材料檢查

電烙鐵:選擇合適功率(通常20-60W),確保烙鐵頭清潔且形狀匹配(如尖頭、馬蹄形等)。

焊錫絲:選用含松香芯的焊錫絲(如Sn63Pb37),避免使用劣質焊錫導致冷焊或虛焊。

助焊劑:僅在必要時使用,過量可能腐蝕電路板或影響導電性。

清潔工具:準備無塵布、酒精、洗板水等,用于清潔焊點及PCB表面。

工作臺布置

保持臺面整潔,避免雜物干擾操作。

使用防靜電墊或腕帶,防止靜電損壞敏感元件(如IC、MOSFET等)。

確保通風良好,減少焊接煙霧吸入。

PCB與元件檢查

檢查PCB是否有氧化、劃痕或短路風險。

確認元件引腳無彎曲、氧化或損壞,極性元件(如二極管、電解電容)需核對方向。

二、焊接操作規范

溫度控制

烙鐵溫度通常設為280-350℃(具體根據焊錫絲和元件調整),避免溫度過高損壞元件或PCB,或過低導致冷焊。

長時間不使用時關閉烙鐵電源,防止烙鐵頭氧化。

焊接步驟

加熱:烙鐵頭同時接觸焊盤和元件引腳,加熱1-2秒至溫度均勻。

送錫:在烙鐵頭加熱部位送入適量焊錫絲,焊錫應均勻覆蓋焊盤和引腳。

移開:先移開焊錫絲,再移開烙鐵頭,避免拉絲或焊點毛刺。

冷卻:焊點自然冷卻,勿用嘴吹或晃動元件,防止虛焊。

焊點質量要求

形狀:焊點應呈圓錐形,表面光滑,無裂紋、孔洞或尖刺。

潤濕性:焊錫應充分潤濕焊盤和引腳,形成良好電氣連接。

余錫:焊點周圍無多余焊錫,避免短路。

三、常見問題與預防

虛焊

原因:加熱不足、焊錫質量差或元件氧化。

預防:確保加熱時間足夠,使用優質焊錫,焊接前清潔元件引腳。

冷焊

原因:烙鐵溫度過低或焊接時間過短。

預防:調整烙鐵溫度,延長加熱時間,確保焊錫充分熔化。

短路

原因:焊錫過多或元件引腳間距過小。

預防:控制焊錫量,使用吸錫器清理多余焊錫,對密集引腳元件采用拖焊或點焊技巧。

元件損壞

原因:烙鐵溫度過高或焊接時間過長。

預防:使用溫度可調烙鐵,對熱敏感元件(如塑料封裝IC)采用快速焊接或使用熱風槍輔助。

PCB起泡或分層

原因:反復加熱或溫度過高導致PCB材料變形。

預防:避免同一焊點多次加熱,控制烙鐵溫度,對多層板使用預熱臺。

四、安全與防護

個人防護

佩戴護目鏡,防止焊錫飛濺傷眼。

使用防靜電手套,避免靜電損壞元件。

焊接時避免皮膚直接接觸烙鐵頭或焊錫,防止燙傷。

環境安全

焊接區域遠離易燃物,配備滅火器。

焊接完成后及時關閉電源,清理焊錫渣和廢料。

五、特殊元件焊接技巧

QFP/BGA等密集引腳元件

使用熱風槍或專用工具,控制溫度和風量,避免引腳短路。

焊接后使用X光或顯微鏡檢查焊點質量。

極性元件(如電解電容、二極管)

焊接前核對極性標記,確保方向正確。

SMD(表面貼裝器件)

使用鑷子固定元件,先焊接對角引腳固定位置,再焊接其余引腳。

對小尺寸元件(如0402、0201)使用顯微鏡輔助操作。

六、清潔與檢驗

清潔

焊接完成后用酒精棉擦拭PCB,去除助焊劑殘留。

對高可靠性要求產品,使用超聲波清洗機徹底清潔。

檢驗

目視檢查:檢查焊點形狀、潤濕性及余錫情況。

電氣測試:使用萬用表或在線測試儀(ICT)驗證電路連通性。

X光檢測:對BGA等隱藏焊點進行無損檢測。

通過嚴格遵循上述規范,可顯著提高PCBA手工焊接的質量和可靠性,減少返工率,確保產品性能穩定。

關于PCBA加工手工焊接的注意事項有哪些?PCBA加工手工焊接的注意事項的知識點,想要了解更多的,可關注領卓PCBA,如有需要了解更多PCBA打樣、PCBA代工、PCBA加工的相關技術知識,歡迎留言獲取!

熱門動態

-

Gerber文件對PCBA加工的影響有哪些?Gerber文件對PCBA加工的影響

時間:2025 瀏覽:8

-

不同基板材質對醫療設備性能有什么影響?醫療PCB基板材質的重要性

時間:2025 瀏覽:8

-

PCB拼板設計的重要性表現哪些方面?PCB拼板設計的基本概念及其重要性

時間:2025 瀏覽:8

-

PCB layout的EMC設計應該注意哪些?PCB設計emc注意事項

時間:2025 瀏覽:8

-

汽車電子PCBA代工廠家領卓怎么樣?領卓汽車電子PCBA代工的優勢

時間:2025 瀏覽:8

-

SMT貼片廠ICT測試的作用是什么?SMT貼片廠ICT測試的作用

時間:2025 瀏覽:8

-

鋁基板與FR4板的區別在哪里?鋁基板與FR-4電路板的區別

時間:2025 瀏覽:8

-

什么是PCBA芯片燒錄?PCBA加工中芯片燒錄的重要性

時間:2025 瀏覽:8

-

如何有效地減少PCBA的打樣時間?縮短PCBA打樣時間的方法

時間:2025 瀏覽:8

-

如何選擇可靠的pcb小批量板廠家?PCBA加工廠挑選的五大方法

時間:2025 瀏覽:8

搜索

搜索